0

0

电子产业一站式服务平台

电子百科

气保焊中的喷射过渡在实际焊接操纵中应用广泛。喷射过渡一般出现在使用较大的焊接电流和采用惰性气体或高含氩混和气体时的情况下。20世纪80年代末,德国标准DIN 1910-4对喷射过渡做了如下定义,“在喷射过渡中焊丝熔滴是以微细颗粒的方式过渡到焊缝中,熔滴过渡中不会出现短路。”喷射过渡时电弧的电压较高,也就是说电弧较长。此时电弧稳定性降低,电弧受磁偏吹的影响易发生偏移,轻易出现焊缝咬边和气孔的天生,另外对合金的烧损也比较严重。这时,对喷射过渡的实际应用产生了不利的影响。

熔化极气保焊先驱之一——Hans-Ulrich Pomaska 曾提出过“能量集中的短弧喷射过渡”方法。此种方法是将喷射过渡的电弧电压少许降低,结果是在焊接过程中不可能完全避免短路。假如短路持续时间很短,尽管会出现电压陡降,但电流却来不及大幅度上升。在这种状态下焊接也不会出现飞溅,只是有一些小小的喷溅。焊接进耳到的声音是稍微的噼啪声,而不是紊乱的嘈杂声,这种电弧很快被应用到实际工作中。德国标准中相应的喷射过渡的定义也改为,“熔滴过渡是以细微颗粒方式进行,熔滴过渡中几乎不出现短路。”

假如进一步降低喷射过渡的电弧电压,会使熔滴短路的时间延长,造成严重的飞溅。尽管在理论上希看电压降低,但在实际中却迄今都难以运用。随着逆变技术的发展以及现代化的数字化控制系统的发展,使得超短弧电压喷射过渡焊接的应用成为可能。新型的焊机有足够快的调节速度,在短路断开后达到正常电弧电压前,控制住焊接电流的过高增长,同时也控制住单位时间内焊机的输出能量。这样可以大幅度减少短途经渡时产生的飞溅,使超短弧电压喷射过渡能够成功地应用于实际操纵中。这一新型的焊接电弧形式,我们称之为“EWM forceArc-超威弧”。

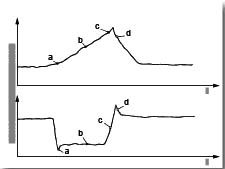

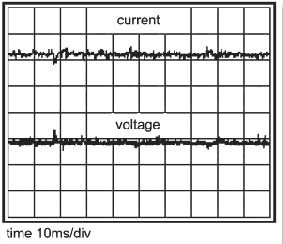

“强制” 电弧与短喷射弧焊相比,“超威弧”焊接技术通过不断降低弧压来减少弧长。从高速摄像机所拍摄的一张静态图片中(图3)可看出,电弧在等离子压力下形成熔池,熔滴尺寸均匀,而且形成速度很快。对于此类型熔滴,它们不可避免的会偶尔粘结在一起形成熔滴链再接触到熔池,这就提供了一个短路条件,在整个过程中如果没有控制系统的干预,在重新起弧时将会形成较大的飞溅。这种相对较长的短路状态下电流和电压的变化情况,我们可以用短弧焊中短路过渡方式的一个周期来解释,这是一个非常典型的过程[2]。当熔滴和熔池接触时,电压首先降低(见图 4),因为这时的电弧电阻和先前比起来相对较小,电流在电压降低之后才会上升到短路电流。“强制”喷射电弧焊中,程序通过控制来阻止能量(电流×电压×时间)剧增,所以在焊接过程中就可以很快越过飞溅最容易产生的区域,从而达到避免飞溅的的。如果使用的是传统的焊接电源,不可能让焊接电流在短时间下降,这是因为在一般的电源中,因为变压器和电抗器感抗的存在,不允许电流有这么快的变化速度。在我们的逆变技术中,我们是通过电子控制的方式控制电感量。例如在短路过渡,电抗器可以被完全关闭,这就意味着唯一的电抗存在于电缆引线之间,也就是在短路状态和重起弧过程中电流的上升和下降可被快速调节。这样就可以完全阻止飞溅的产生。要精确地控制电流上升和下降的时间,对电源的电压反馈回路要有更高的要求:硬件电路必须能够在短暂的时间内采集到电压的改变,并反馈给控制回路。图 5 是“EWM 超威弧”焊接过程中出现短暂短路时的电压和电流的变化曲线,从曲线中可看出,电压和电流并没有出现大的波动,这就阻止了飞溅的产生。具有这种快速反应的焊机的另一个优点是:在焊接时可以允许焊丝伸出焊枪较长。有些焊接部位焊枪不易达到,用“EWM 超威弧”焊接却能对这些部位进行焊接。

图3. 高速摄像机拍摄的静态图片

图4. 短路时的电流电压曲线图

图5. “EWM forceArc”电弧的电流电压输出曲线