0

0

电子产业一站式服务平台

电子百科

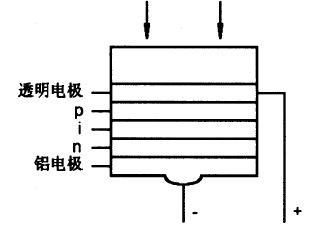

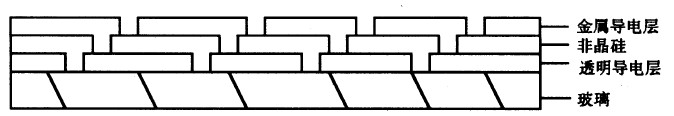

非晶硅电池是在玻璃基板上沉积形成非晶硅Pin 结构的集成型平板式光电组件,单电池的结构如图1 所示。通常,人们为了获得较高的功率输出,将非晶硅太阳电池做成以下集成型结构, 如图2 所示。

图1 单电池结构图

图2 集成型非晶硅电池结构图

1.制造成本低。这是因为:①半导体层光吸收系数比晶体硅大一个数量级,电池厚度只需1μm左右,约为晶体硅电池的1/300,可节省大量硅材料。②可直接沉积出薄膜,没有切片损失。③可采用集成技术在电池制备过程中一次完成组件,工艺过程简单。④电池的pin结是在200℃左右的温度下制造的,比晶体硅电池的800~1000℃的高温低得多,能源消耗小。⑤电池的单片面积可大到0.7~1.0m2,组装方便,易于实现大规模生产。

�2.能源消耗的回收期短。每平方米非晶硅电池的生产能耗仅为100kW·h左右,能源回收期仅为l~1.5a,比晶体硅低得多。

�3.发电量多。据测试,在相同条件下,非晶硅电池的发电量较单晶硅电池高8%左右,较多晶硅电池高13%左右。

�4.售价低。目前约比晶体硅电池的售价约低1/4~1/3。

首先我们确定一个思路:先分析并列举光子经过非晶硅电池时主要损失,然后就各点得出相应的对策以避免或减少损失。

1.欠能和过能损失:

即能量低于带隙的光子和能量高出带隙的光子。在晶硅电池里,仅这两项损失就损失掉百分之六十几的光照能量——相当可观的数字;在非晶硅电池里,这个数字应该略有不同,但相信差不了多少,道理是一样的。所以个人认为,把提升效率的主要注意力放在这里,在这两项中寻找突破,那将是跳跃式的进步。

2.串联电阻分压损失和并联电阻分流损失,而串联电阻主要是包括电极在内的各区体电阻和各个交界面的接触电阻--此电阻当然越小越好;并联电阻分流则主要是电池表面的漏电流和PN结区存在杂质和缺陷引起的漏电流,也可以简单的说是前、背表面复合和结区复合中心复合损失。 这一项损失也占有比较大的比重。

3.反射损失

4.光生载流子还未来得及被PN结分离便复合掉了

5.暗电流分流损失。

对策及解决方法:

对于1.目前最常用的是多层结构,不同带隙的材料按照从大到小的顺序自上而下依次排列,高能光子被相应的宽带隙层吸收,低能光子被相应的窄带隙层吸收。由此拓宽了光谱响应的范围,理想的情况是,在整个从紫外到红外光谱区域上都能得到有效的吸收。另外在这点上,本人有个设想:PIN结构中,P、N两层是做为“死层”而存在的,主要起提供电场的作用,而他们区域内的载流子对光电流几乎不起作用,那么我们能不能让他们变成“活层”,也对光电流起贡献,比如P、N两层都用微晶硅或者纳米硅。

对于2. 这里涉及到多个方面:

首先降低各区包括电子在内的体电阻,主要是半导体层的电阻,那么就要求电阻率尽量小,根据半导体物理学,室温下,增加掺杂浓度(或者同掺杂下尽量降低工作温度)可以减小电阻率。(但掺杂过高会引起过掺杂效应,所以要“适当”)

其次为减少界面处的接触电阻,需要尽可能的减少晶格失配等问题,比如有公司用的a-SiC:H做窗口层,它和下面I层的a-Si:H 就存在着一定的晶格失配。可以考虑用氢化纳米非晶硅做窗口层,用微晶硅或者纳米硅做P和N层。

再次,尽可能的减少表面复合和结区复合,一般的方法是H表面钝化和H对内部悬挂键的饱和,以及进可能的减少O、N 等杂质以减少复合中心。在这点上,我个人的的想法是,使用微波电子回旋共振法代替当前普遍使用的PECVD--两大明显优势: 一,前者是无电极放电,因而避免了因后者电极引入的杂质。二,放电功率高,并能使H气最大限度的离解,也极大的降低了由于H气引入的一些缺陷态,进而一定程度上抑制了S-W效应。

对于3. 电池上表面作成绒面的陷光结构+增透膜;电池背面加背反射层

对于4. 多层的基础上适当的减薄I层的厚度以增强电场强度,从而增强载流子的吸收

对于5. 暗电流是光生电压引出到外电路之后引起的“正向电流”,该如何减少本人暂不明白。