0

0

电子产业一站式服务平台

电子百科

我们日常经常看到的为活塞往复运动形式的发动机,即活塞在汽缸内作往复的直线运动,通过曲轴把活塞的直线运动转化为曲轴的旋转,而转子发动机没有这个转化过程,它是通过活塞在汽缸内的旋转来带动发动机主轴(即普通发动的曲轴,因为不是弯曲的故不再叫曲轴)旋转的,故两者有着很大的区别。

发动机通过燃烧油气混合气来推动活塞作往复运动带动曲轴旋转,活塞顶面距曲轴中心线最远的位置称为上止点(TDC---Top Dead Center),活塞顶面距曲轴中心线最近的位置称为下止点(BDC---Bottom Dead Center).以冲

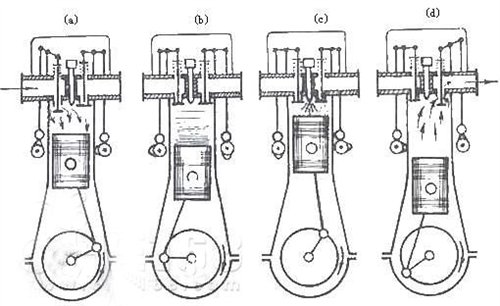

程汽油发动机为例,如下图:

a进气冲程:活塞从上止点运动到下止点的过程叫进气冲程(曲轴旋转角度0~180°),该冲程进气门打开,排气门关闭,气室与大气相通,通过大气压力使油气混合气进入,进气终了汽缸内压力约为0.075~0.09MPa。

b压缩冲程:活塞从下止点运动到上止点的过程叫压缩冲程(曲轴旋转角度180°~360°),该冲程进排气门全关闭,气室内的油气混合气压力逐渐升高,压缩冲程终了气室内压力约为0.6~1.2MPa。

c作功冲程:活塞从上止点运动到下止点的过程叫作功冲程(曲轴旋转角度360°~540°),该冲程进排气门全关闭,活塞在上止点位置时火花塞跳火点燃油气混合气使气缸内的压力急剧升高(可达到3~5MPa),推动活塞作向曲轴的运动,压力逐渐下降,作功冲程终了气室内压力约为0.3~0.5MPa。

d排气冲程:活塞从下止点运动到上止点的过程叫排气冲程(曲轴旋转角度540°~720°),该冲程进气门关闭,排气门打开,活塞向上运动推动燃烧后的废气排出气室,该冲程终了气室内的气压约为0.105~0.115MPa。该冲程的结束也标志这发动机一个工作循环的结束。

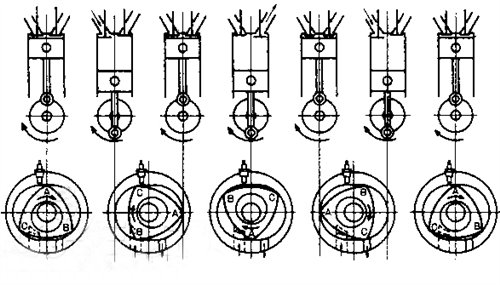

下图为转子发动机与往复式发动机各冲程的比较(图中两个气孔左侧为进气,右侧为排气),该转子发动机与往复式四冲程发动机工循环相同,即由进气、压缩、作功、排气四个冲程构成,图中由三角转子的一个弧面BC与气缸型面之间形成的工作腔(BC工作腔)为例,说明转子发动机的四冲程工作原理。

进气冲程:当三角转子的角顶C转到进气孔右边的边缘时,BC工作腔开始进气,在位置a,进排气孔相通,进排气重叠。这是BC工作腔的容积最小,相当于往复式发动机的上止点位置。随着转子继续转动,BC工作腔的容积逐渐增大,可燃混合气不断被吸入气缸。当转子自转90°(主轴转270°,转子发动机中转子与主轴转速比为1:3,通过相互啮合齿轮确定)到达位置b时,BC工作腔的容积达到最大,相当于往复式发动机的下止点位置,进气冲程结束。

压缩冲程:随着三角转子的继续转动,角顶B越过进气孔的左侧边缘,压缩冲程开始,BC工作腔的容积逐渐缩小,压力越来越大,到达位置c时,转子自转180°(主轴旋转540°),BC工作腔容积达到最小,相当于往复式发动机的上止点位置,压缩冲程结束。

作功冲程:在压缩冲程终了,火花塞跳火,高温高压的气体推动三角活塞继续转动,BC工作腔的容积逐渐增大,当角顶C达到排气孔右侧边缘,在位置d,转子自转270°(主轴旋转810°),BC工作腔的容积达到最大,相当于往复式发动机的下止点位置,作功冲程结束。

排气冲程:三角转子角顶C转过排气孔右侧位置时,排气冲程开始,最终三角转子回到位置a,排气冲程结束,转子自转360°(主轴转三周),一个工作循环结束。同时,CA工作腔、AB工作腔也分别完成一个工作循环。

◆ 往复式发动机:

优点:

1. 制造技术成熟,诞生已经有120多年,各种技术不断完善,是世界上应用最广的内燃机,保养维修成本低。

2. 工作可靠,良好的气密性和功率传递可靠性。

3. 良好的燃油经济性。

缺点:

1. 结构复杂,体积大、重量大。

2. 曲柄连杆机构中活塞的往复运动引起的往复惯性力和惯性力矩不能得到完全平衡,这个惯性力大小与转速平方成正比,使发动机运转平顺性下降,限制发展高转速发动机。

3. 由于四冲程往复式活塞发动机的工作方式为四个冲程中有三个冲程完全依靠飞轮惯性旋转,导致发动机的功率、扭矩输出非常的不均匀,尽管现代发动机采用了多缸和V型排列来减小这个缺点,但是不可能完全消除。

◆ 转子发动机:

优点:

1. 体积小、重量轻,便于降低车辆重心。由于转子发动机没有曲柄连杆机构,所以大大减小了发动机高度,同时降低了车辆重心。

2. 结构简单。相比较于往复式活塞发动机,转子发动机减少了曲柄连杆机构,导致了发动机机构大为简化,零件减少。

3. 均匀的扭矩特性。由于转子发动机一个气缸同时有三个工作腔处于工作状态,所以扭矩输出比较于往复式活塞发动机更加均匀。

4. 利于发展高速发动机,由于活塞转子与主轴转速比为1:3,故不需很高的活塞转速即可实现发动机的高转速。

缺点:

1. 油耗高,尾气排放难达标。因其每个气缸有三个工作腔,活塞转子每旋转一周相当于有三个作功冲程,以3000rpm和往复式活塞发动机作对比,往复式活塞发动机喷油750次/分,转子发动机相当于转速为1000rpm,但是需要喷油3000次/分,可见转子发动机油耗明显高于往复式活塞发动机,同时转子发动机的燃烧室形状不利于可燃混合气的充分燃烧,火焰传播路径长,燃油机油消耗量大,同时导致废气中污染物含量较高。

2. 发动机的结构导致只能采取点燃式而不能采用压燃式,即只能用汽油作为燃料而不能用柴油。

3. 由于转子发动机采用偏心轴,导致发动机振动较大。

4. 功率输出轴(主轴)位置高,不利于整车布置。

菲加士·汪克尔于1902年出生在德国,1921年到1926年受雇于海德堡一家科技出版社的销售部。1924年,汪克尔在海德堡建立了自己的公司,他花了大量的时间在那里进行转子发动机的研制。1927年,诸如气密性和润滑等的一系列技术问题的攻克终于有了眉目。二战期间,汪克尔曾为德国空军部服务。

1951年,菲加士·汪克尔与德国NSU公司签订了关于合作开发转子发动机的合约。1954年4月13日,NSU公司研制成功第一台转子发动机,并于1958年对这种发动机展开一系列测试。1960年,汪克尔转子发动机在德国工程师协会的一次讨论会上作首次公众讨论。三年后,NSU公司在法兰克福车展上展出了装备汪克尔转子发动机的新车型。1964年,NSU公司和雪铁龙在日内瓦组建合资企业COMOBIL公司,首次把转子发动机装在轿车上成为正式产品。1967年,日本东洋工业公司也将转子发动机装在马自达轿车上开始成批生产。当时业内人士认为这种发动机的结构紧凑轻巧,运转宁静畅顺,也许会取替传统的活塞式发动机。

一向对新技术情有独钟的马自达公司投巨资从汪克尔公司买下了这项技术。由于这是一项高新技术,懂得这项技术的人寥寥无几,发动机坏了无人会修,而且耗油大,汽车界有人对这种发动机的市场前景产生了怀疑。70年代石油危机爆发,各国忙于应付各方面的困难而无暇顾及发展转子发动机,唯有马自达公司仍然深信转子发动机的潜力,独自研究和生产转子发动机,并为此付出了相当大的代价。他们逐步克服了转子发动机的缺陷,成功地由试验性生产过渡到商业性生产,并将安装了转子发动机的RX-7型跑车打入了美国市场,令人刮目相看。

在世界环保意识日益强化,石油资源日渐沽竭的今天,以氢气做动力源的研究已成为一大课题。当年马自达坚持下来的转子发动机从结构上讲是最适合燃烧氢气,而且最“干净”,因为氢燃烧完后排出的是水蒸汽,对环境没有任何污染。马自达公司改制了RX-7型跑车的转子发动机,使它可以用氢做燃料。这种发动机装配在马自达 HR-X汽车上,1立方米的燃料箱吸储了相当43立方米的压缩氢气,以每小时60公里的车速可行驶230公里,引起了各界人士的关注。由于从生产装配到维护修理,转子发动机都与传统的发动机大不一样,开发成本大。加上往复式活塞发动机在功率、重量、排放、能耗等方面都比过去有了显着提高,加上各大汽车企业对往复式活塞发动机技术研究的成熟,而对转子发动机技术的生疏,转子发动机没有显出明显的优势,因此各大汽车企业都没有积极性去开发利用,唯有马自达一家。